Sản xuất mủ cao su tại Công ty TNHH Cao su Việt Lào - đơn vị đã sử dụng biomass thay dầu DO để xông sấy cao su. Ảnh: Thanh Sơn.

Chuyển từ dầu, gas sang biomass

Nhà máy chế biến mủ cao su của Công ty Cổ phần Cao su Chư Sê - Kampong Thom (tỉnh Kampong Thom, Campuchia) là nhà máy có công suất lớn trong toàn ngành cao su Việt Nam, với công suất 32.400 tấn/năm.

Trước đây, nhà máy cung cấp nhiệt lò xông từ nhiên liệu là dầu diesel. Nhưng 2 năm nay, nhà máy đã chuyển đổi sang nhiên liệu sinh khối (biomass). Dẫn chúng tôi tới tham quan hệ thống cung cấp nhiệt lò xông, ông Nguyễn Duy Linh, Tổng Giám đốc Cao su Chư Sê - Kampong Thom, chia sẻ, do giá dầu diesel (DO) tăng cao trong những năm qua, công ty đã đầu tư hệ thống cung cấp nhiệt lò xông bằng trấu. Nguồn trấu được Cao su Chư Sê - Kampong Thom thu mua từ các nhà máy xay xát gạo xung quanh dự án, chủ lực là các nhà máy có hợp đồng cung cấp gạo cho công nhân của công ty.

Việc chuyển đổi từ dầu diesel sang dùng trấu để xông sấy mủ cao su đã giúp Cao su Chư Sê - Kampong Thom tiết kiệm chi phí rất lớn khi giảm được từ 20 - 25% tổng chi phí nhiên liệu. Hơn nữa, phương pháp xông, sấy bằng trấu cũng làm gia tăng chất lượng các sản phẩm mủ cao su của công ty.

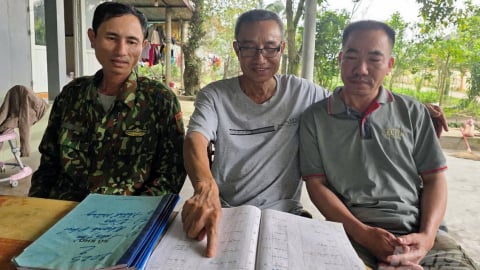

Nhiều công ty thành viên của Tập đoàn Công nghiệp Cao su Việt Nam (VRG) ở trong nước và nước ngoài cũng đã và đang chuyển đổi việc sử dụng năng lượng từ dầu diesel sang biomass nhằm tiết giảm chi phí năng lượng. Ông Phạm Văn Thông, Phó Tổng Giám đốc Công ty TNHH Cao su Việt Lào (tỉnh Champasak, Lào), cho biết, công ty có nhà máy chế biến mủ cao su với tổng công suất 21.000 tấn/năm. Tại nhà máy này, công ty đã đầu tư hệ thống cung cấp nhiệt bằng biomass để thay thế cho việc sử dụng dầu diesel.

Băng chuyền đưa trấu vào lò cấp nhiệt ở nhà máy của Cao su Chư Sê - Kampong Thom. Ảnh: Thanh Sơn.

Còn theo ông Đỗ Minh Tuấn, Tổng Giám đốc Tổng Công ty Cao su Đồng Nai (Donaruco), trong những năm qua, Donaruco đã áp dụng chuyển đổi nhiên liệu dầu DO/gas để sấy mủ sang nhiên liệu biomass và sử dụng năng lượng mặt trời thay cho điện năng nhằm đáp ứng quá trình sản xuất theo định hướng phát triển bền vững của VRG.

Lợi ích lớn từ biomass

Trước đây, toàn bộ các nhà máy chế biến mủ cao su của VRG đều sử dụng hệ xông sấy bằng buồng đốt dầu DO và gas, củi, thông qua hệ thống quạt đưa không khí nóng trực tiếp phân phối khắp buồng sấy mủ cao su.

Các sản phẩm mủ sấy, đặc biệt là mủ cốm có yêu cầu chất lượng cao, trong khi hệ thống sấy bằng buồng đốt dầu nhiều khi khiến cho sản phẩm xông sấy bị nhiễm mùi dầu, mùi ga do nhiên liệu cháy không hết bám dính vào sản phẩm. Bên cạnh đó, sử dụng dầu để xông sấy khiến cho chi phí tiêu hao nhiên liệu cao, không ổn định. Cụ thể, với các chủng loại cao su như SVR 3L, CV50, CV60, mỗi tấn sản phẩm dùng tới 26 - 30 lít dầu DO. Còn với các chủng loại sản phẩm như SVR10, 20, mỗi tấn sản phẩm tiêu tốn từ 34 - 38 lít dầu DO.

Trước tình hình đó, trong những năm qua, VRG đã khuyến khích các đơn vị thực hiện chuyển đổi nhiên liệu từ dầu DO, gas và nhiên liệu khác sang nhiên liệu biomass nhằm bảo vệ môi trường. Việc chuyển sang sử dụng biomass cũng nhằm giảm phát thải, giảm chi phí chế biến, giảm giá thành và phù hợp với định hướng phát triển bền vững của Tập đoàn.

Kho trấu để làm nhiên liệu ở nhà máy của Cao su Chư Sê - Kampong Thom. Ảnh: Thanh Sơn.

Hiện tại, các nhà máy đang sử dụng biomass theo công nghệ lò hơi tầng sôi tuần hoàn. Lò hơi tầng sôi tuần hoàn là một loại thiết bị sinh hơi sử dụng công nghệ buồng đốt tầng sôi kết hợp với công nghệ thu hồi và tái tuần hoàn nhiệt cùng với một số thiết bị phụ trợ khác, tạo thành một thiết bị hoàn thiện có khả năng chuyển hóa một cách hiệu quả năng lượng hóa học có trong nhiên liệu rắn (trấu nghiền, mùn cưa, dăm bào, than indo...) thành năng lượng hơi nước để cung cấp cho lò sấy mủ cao su.

Nhiệt độ không khí sấy được điều khiển bằng bộ van điều khiển, nếu nhiệt độ không khí thấp hơn nhiệt độ yêu cầu thì van điều khiển sẽ tự động điều chỉnh lượng môi trường chất nóng vào hệ thống trao đổi nhiệt nhiều hơn, nếu ngược lại sẽ tự động điều chỉnh giảm. Chính vì vậy nhiệt độ không khí trong hầm sấy được duy trì rất ổn định.

Việc cấp nhiệt bằng biomass thay dầu DO tại các nhà máy chế biến cao su trong thời gian qua đã mang lại những hiệu quả tích cực. Về chất lượng sản phẩm, mủ cao su sau sấy có màu sáng và đẹp hơn, không bị thẫm màu do muội của dầu, mủ không bị ám khói.

Trong quá trình sấy mủ bằng nhiệt biomass, nhà máy không bị áp lực về vấn đề tiêu tốn nhiên liệu, nên thời gian sấy kéo dài và nhiệt độ thấp, nhờ đó mà các chỉ số Po, PRI đều cao hơn so với khi sấy mủ bằng dầu DO, chỉ số Po biến động ít hơn trong một lô hàng.

Sau khi được sấy bằng biomass, mủ cao su không bị hấp nhiệt bề mặt, độ tơi xốp tốt, độ bay hơi tốt, do đó mủ chín đều, không còn hiện tượng thâm đáy vỉ, màu mủ đông đều và sáng hơn. Kết hợp với phân loại nguyên liệu mủ nước có thể chế biến được mủ SVR L, qua đó tăng được giá trị của sản phẩm. Sấy mủ bằng biomass còn giúp cho mủ tơi xốp hơn, mủ sau khi sấy thoát nhiệt tốt dưới 40oC, do đó quá trình lưu kho mủ trong palet sắt không bị xuống màu ở 3 lớp dưới và màu đồng đều trong 1 kiện hàng.

Ngoài hiệu quả kinh tế, là những lợi ích về môi trường. Sấy mủ bằng nhiệt biomass, lò sấy và thùng vỉ sạch hơn so với sấy dầu DO, do đó tần suất vệ sinh thùng vỉ giảm 2,5 tháng/lần so với 1,5 tháng/lần vì không bị ám khói từ dầu DO đốt trực tiếp. Quá trình cấp nhiên liệu vào lò đến đâu cháy hết đến đó theo công suất lò, lượng tồn dư trong buồng đốt vừa phải. Tiết kiệm nhiên liệu đem lại hiệu quả cao về kinh tế, môi trường. Không gây ô nhiễm môi trường do kết cấu buồng đốt đảm bảo cháy sạch và hệ thống thu hồi bụi hai cấp đảm bảo không thải bụi ra môi trường.

Sử dụng năng lượng được cho là nguồn phát thải lớn nhất trong ngành cao su. Vì vậy, chuyển đổi từ nhiên liệu dầu DO, gas sang biomass đang được nhiều nhà máy tích cực thực hiện. Tính đến hết tháng 9 năm nay, đã có 21 đơn vị thành viên của VRG chuyển đổi sang lò đốt sử dụng biomass, tăng 11 công ty so với năm 2022.

Bên cạnh việc chuyển từ dùng dầu DO, gas… sang biomass, nhiều công ty thành viên của VRG cũng đang đẩy mạnh sản xuất và sử dụng các nguồn năng lượng xanh khác, trong đó có điện mặt trời áp mái. Đến hết năm 2022, tổng công suất năng lượng mặt trời toàn Tập đoàn đạt 10.112.25 kWp, tương đương với việc giảm phát thải 10.321,3 tấn CO2/năm.

Hàng năm, lượng điện sinh ra từ hệ thống năng lượng mặt trời ước đạt gần 11,3 triệu kWh. Trong đó, các nhà máy của các công ty đã tiêu thụ gần 2,5 triệu kWh, chiếm 22% sản lượng điện mặt trời. Qua đó, đã đem lại doanh thu cho các công ty cho thuê mái và đầu tư là hơn 4,3 tỷ đồng (với hình thức vừa hưởng chiết khấu, vừa sử dụng điện từ hệ thống).

![Kỳ vọng đột phá khoa học công nghệ: [Bài 4] Cởi trói cơ chế tài chính](https://t.ex-cdn.com/nongnghiep.vn/480w/files/nghienmx/2025/03/21/3218-0914-nghien-cuu-khoa-hoc-6-100753_702.jpg)

![Kỳ vọng đột phá khoa học công nghệ: [Bài 3] Tránh 'quy định mới, vướng mắc cũ'](https://t.ex-cdn.com/nongnghiep.vn/480w/files/benlc/2025/03/19/4732-bao-nnmt-20250319-tran-ngoc-thach-vien-lua-dbscl-133822_616.jpg)

![Kỳ vọng đột phá khoa học công nghệ: [Bài 2] Khi nhà khoa học phải nói dối](https://t.ex-cdn.com/nongnghiep.vn/480w/files/benlc/2025/03/18/2235-dsc_3798-225051_192.jpg)

![Kỳ vọng đột phá khoa học công nghệ: [Bài 1] Xin đừng ép các nhà khoa học phải 'đẻ non' đề tài](https://t.ex-cdn.com/nongnghiep.vn/480w/files/doanhtq/2025/03/18/2113-4143-dsc_5378-221832_165.jpg)

!['Bão' giá lợn càn quét: [Bài 4] Nông hộ 'hụt hơi', doanh nghiệp chiếm sân chơi](https://t.ex-cdn.com/nongnghiep.vn/480w/files/doanhtq/2025/03/26/4346-1531-chan-nuoi-lon-nongnghiep-081510.jpg)

!['Bão' giá lợn càn quét: [Bài 3] C.P. bán 'heo non' để hạ nhiệt thị trường](https://t.ex-cdn.com/nongnghiep.vn/192w/files/sangnm/2025/03/21/0203-z6429219865209_9aeb1a5c5727dcc2fb3dbf49c125485c-nongnghiep-190158.jpg)

![Tương lai sáng dâu tằm tơ miền núi phía Bắc [Bài 3]: Hồi sinh sau thiên tai](https://t.ex-cdn.com/nongnghiep.vn/480w/files/benlc/2025/03/26/2903-a-32-235203_924.jpg)

![Tương lai sáng dâu tằm tơ miền núi phía Bắc [Bài 2]: Tiềm năng thành vùng sản xuất lớn](https://t.ex-cdn.com/nongnghiep.vn/192w/files/doanhtq/2025/03/26/4938-3812-a-58-223605_458.jpg)

![Tương lai bền vững cho ngành gỗ: [Bài 1] Nhận diện thách thức](https://t.ex-cdn.com/nongnghiep.vn/192w/files/tungvd/2025/03/16/5915-4jpg-nongnghiep-155905.jpg)